Plaque de recouvrement résistante à l'usure : matériau composite de base pour solutions d'usure industrielle

Les plaques de rechargement résistantes à l'usure, une catégorie fondamentale de matériaux composites d'usure, utilisent le soudage à l'arc et le soudage à l'arc submergé pour déposer des couches d'usure fortement alliées de 3 à 20 mm (par exemple, alliage à haute teneur en chrome Cr26, acier à haute teneur en manganèse Mn13) sur des substrats en acier bas carbone (Q235/Q355). Cela crée une structure à gradient substrat résistant + couche d'usure haute dureté, permettant de gérer précisément les défaillances d'équipements dans des conditions difficiles telles que les impacts, l'usure abrasive et la corrosion à haute température. Les applications sont systématiquement classées en quatre secteurs principaux :

I. Industrie minière et charbonnière – Scénarios d'impact-abrasion

Les équipements sont soumis à une usure combinée par coupe (due aux bords du minerai) et par impact (due aux matériaux dynamités). Des revêtements personnalisés protègent les composants critiques :

• Résistance à la corrosion du système de transport

Pour les goulottes à minerai (inclinaison ≥ 45°), les coudes de conduites de charbon et les auges de convoyeurs à raclettes : le soudage à l'arc avec fil fourré dépose 5 à 8 mm d'alliage Cr26 (HRC58-62), réduisant ainsi le taux d'usure de 0,3 mm/mois à 0,08 mm/mois. Dans une mine à ciel ouvert, la durée de vie des composants a été multipliée par quatre, réduisant ainsi les temps d'arrêt annuels de 72 heures.

• Pièces clés de l'équipement de concassage

• Plaques de concasseur à mâchoires : revêtement bimétallique sur substrat Q345B + alliage Mn13-Cr2 de 6 à 10 mm (ténacité aux chocs ≥ 15 J/cm²) résiste à une contrainte d'impact de 300 MPa, éliminant ainsi l'usure prématurée.

• Revêtements de concasseur à cône : le soudage multicouche avec tampon Ni-Cr (suppression des fissures) et couche supérieure WC-Co (résistance à l'usure des bords) prolonge la durée de vie de 800 à 2 500 heures.

• Protection du broyeur

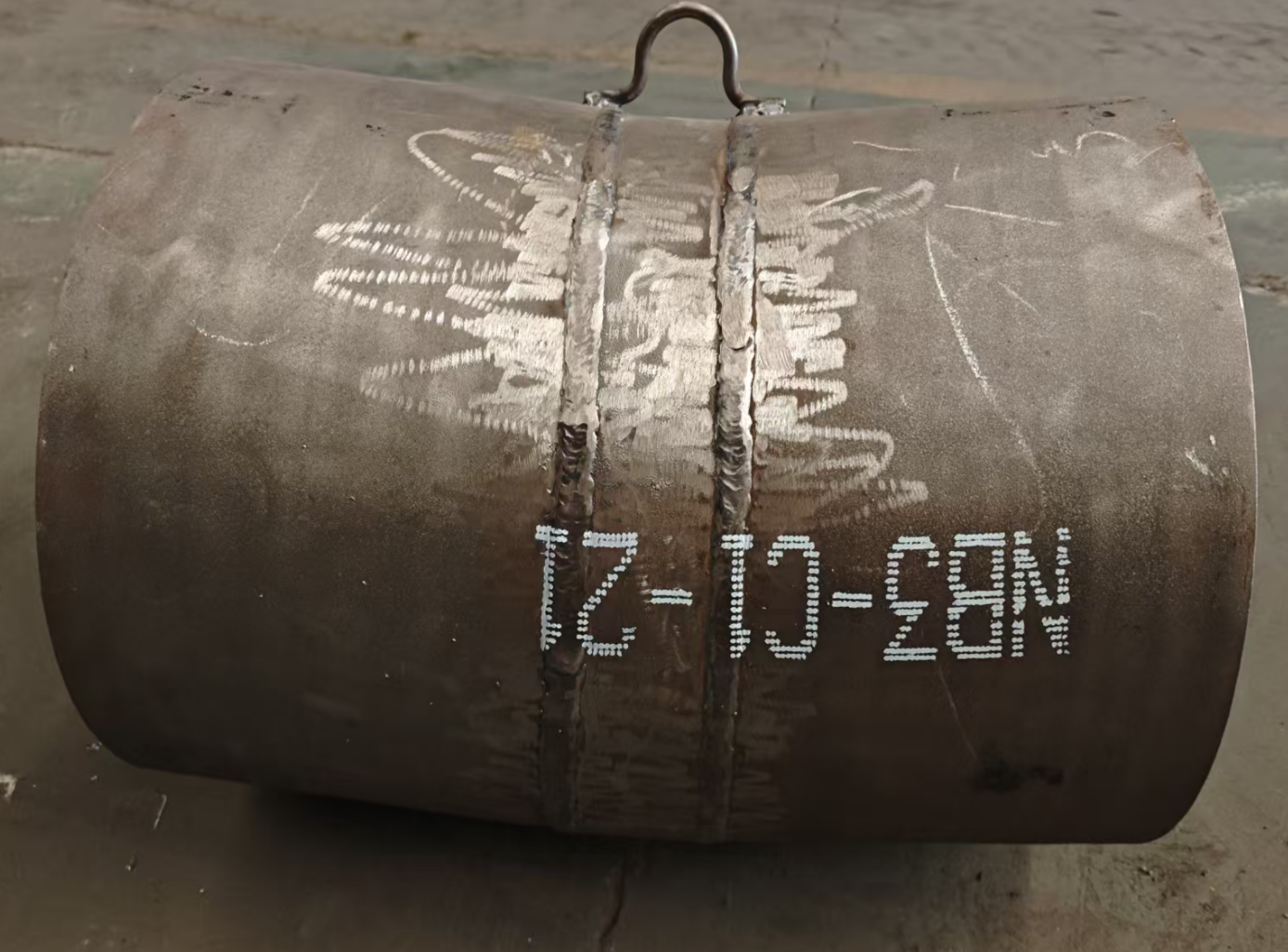

Revêtements de broyeurs à boulets : Le soudage à l'arc submergé dépose 8 à 12 mm de fer à haute teneur en chrome (carbures eutectiques ≥ 40 %) sur le Q235. La conception en forme d'onde améliore la résistance aux chocs, prolongeant les cycles de remplacement de 4 à 14 mois et augmentant l'efficacité de broyage de 12 % (cas de la mine d'or).

II. Engins de chantier – Solutions de charge dynamique

Traite des impacts cycliques et des contraintes de coupe des roches :

• Systèmes de godets d'excavatrice

• Base du godet : Le soudage à l'arc transféré par plasma (PTAW) avec des particules WC (HV1200+) améliore la résistance aux rayures des roches de 3×.

•Racines dentaires : la couche tampon Ni-Cr-Mo (HRC35-40) réduit les fractures de contrainte, prolongeant la durée de vie de 200 à 500 heures.

•Renfort du bord du chargeur/de la lame

Le soudage à l'arc submergé bifilaire sur Q355 de 5 mm crée une couche de Cr15-C de 8 mm (surface dure, transition, substrat résistant). La profondeur de pénétration du matériau passe de 15 mm à 5 mm, réduisant ainsi la fréquence de remplacement de mensuelle à trimestrielle.

•Conception résistante à la fatigue

Lames de bulldozer : Le rechargement pulsé avec couche de transition HAZ de faible dureté (HRC35-40) prévient la fragilisation du substrat. La couche de travail de haute dureté (HRC55-60) résiste à l'usure par coupe, augmentant la résistance à la fatigue par impact de 20 %.

III. Industrie des matériaux de construction – Manutention de matériaux abrasifs

• Systèmes de broyage du ciment

Revêtements de broyeur : Le revêtement à haute teneur en chrome (Cr ≥ 25 %) avec treillis écaille de tortue réduit l'usure de 5 g/tonne de clinker à 1,2 g/tonne (150 °C). La réparation des presses à rouleaux par fil fourré restaure la dureté à HRC55-58 pour un coût de remplacement de 30 % (une ligne de 5 000 t/jour permet d'économiser 800 000 ¥/an).

• Équipement de traitement des agrégats

Revêtements d'impact pour sableuses : le revêtement en particules de WC résiste à l'abrasion du quartz (SiO₂ ≥ 90 %), réduisant le taux d'usure de 0,5 mm/jour à 0,1 mm/jour. Bras malaxeurs : le revêtement 316L + Cr13 résout la corrosion du ciment et l'usure des granulats, prolongeant ainsi la durée de vie de 3 à 12 mois.

IV. Énergie et métallurgie – Protection contre l'usure à haute température

Solutions pour les environnements de 300 à 800 °C :

• Systèmes d'énergie au charbon

Coudes de goulotte à charbon (vitesse du matériau ≥ 20 m/s) : Le revêtement en alliage à haute teneur en nickel (Ni ≥ 30 %) améliore la résistance à l'oxydation de 3 fois (150-300 °C), prolongeant ainsi la durée de service de 6 à 24 mois (unité de 300 MW). Lames de raclage de scories : L'alliage Cr-Ni-W (≤ 600 °C) réduit la casse de 60 % (dureté du laitier HV800+).

•Systèmes de laminage métallurgique

Cages de laminoirs à chaud : le tampon à base de Cu et le revêtement à haute teneur en Cr réduisent l'usure des jeux de 0,5 mm/mois à 0,1 mm/mois sous une force de 2 000 tonnes. Bouche du convertisseur : l'alliage à base de Co (Co≥ 50 %) résiste aux projections d'acier à 1 600 °C, prolongeant la durée de vie de la campagne de 15 à 45 jours.